Da qui è subentrato un ulteriore problema... Il come realizzare le suddette maglie in acciaio...

Realizzare le maglie da un pezzo pieno sarebbe stata la nostra morte,

sia finanziaria che fisica... Quindi abbiamo optato per realizzarle di fusione a cera persa.

Dopo un estenuante ricerca nel territorio italico per trovare una ditta dai costi "contenuti", e contenuti lo dico in senso ironico in quanto è stato un bel salasso lo stesso anche se a confronto dei costi degli altri compatrioti il prezzo era "ridicolo".

La ditta ha sede in Italia, ma tutta la produzione la fa in Cina, quindi i costi sono stati abbattuti notevolmente.

La procedura più o meno utilizzata dovrebbe essere quella nel

video anche se può variare

www.youtube.com/watch?v=FS0uM3OC76I.

i punti principali del procedimento sono:

- realizzazione di uno stampo con cui produrre i pezzi in cera

- unire i pezzi ad un anima in modo che sembri un grappolo

- ricoprire il tutto con una pasta ceramica

- mettere il grappolo ottenuto nel forno che indurirà la pasta e scioglierà la cera lasciando l'anima vuota

- riempire il tutto di acciaio fuso e aspettare che si raffreddi

Noi abbiamo fornito esclusivamente il modello 3d che avevo disegnato.

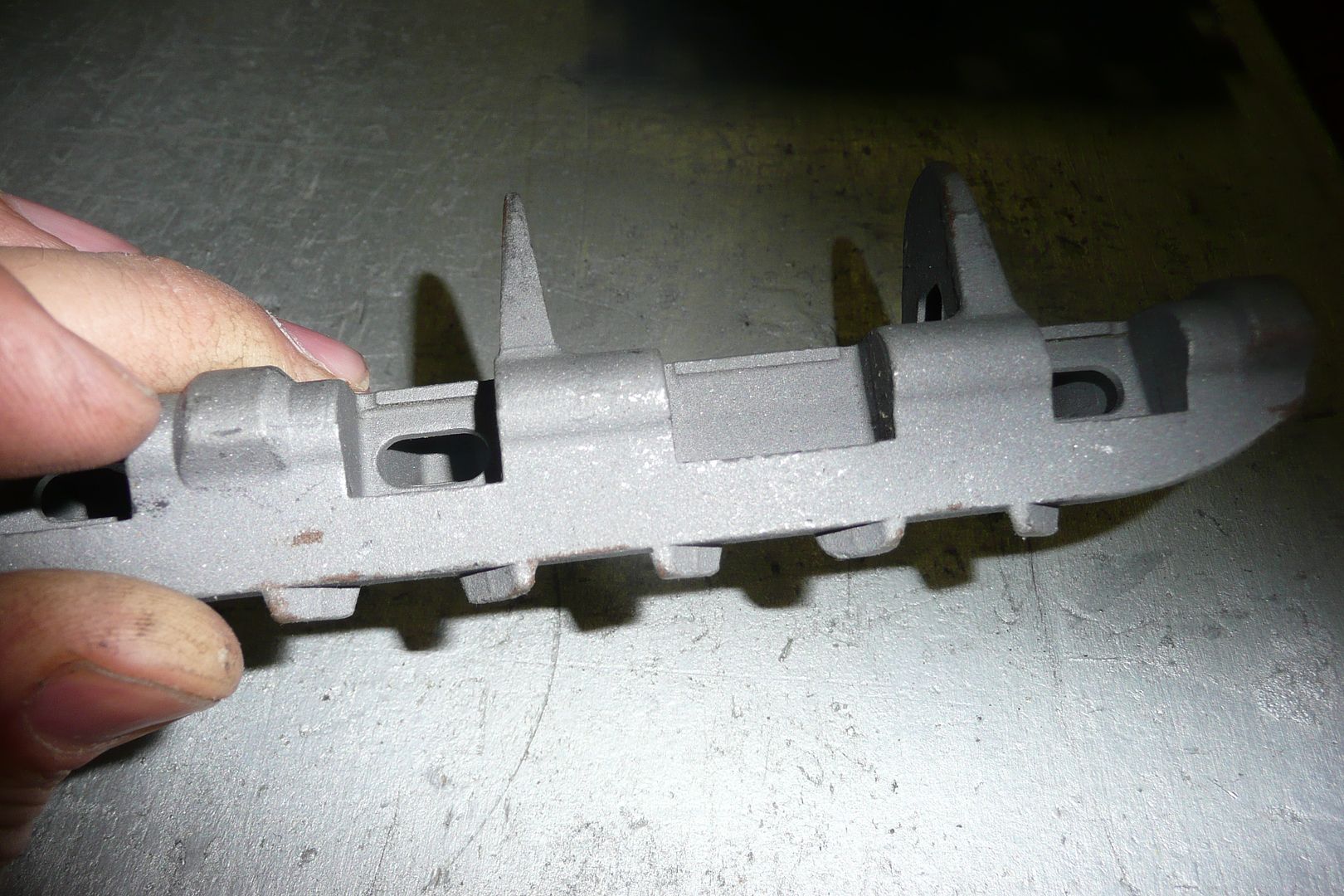

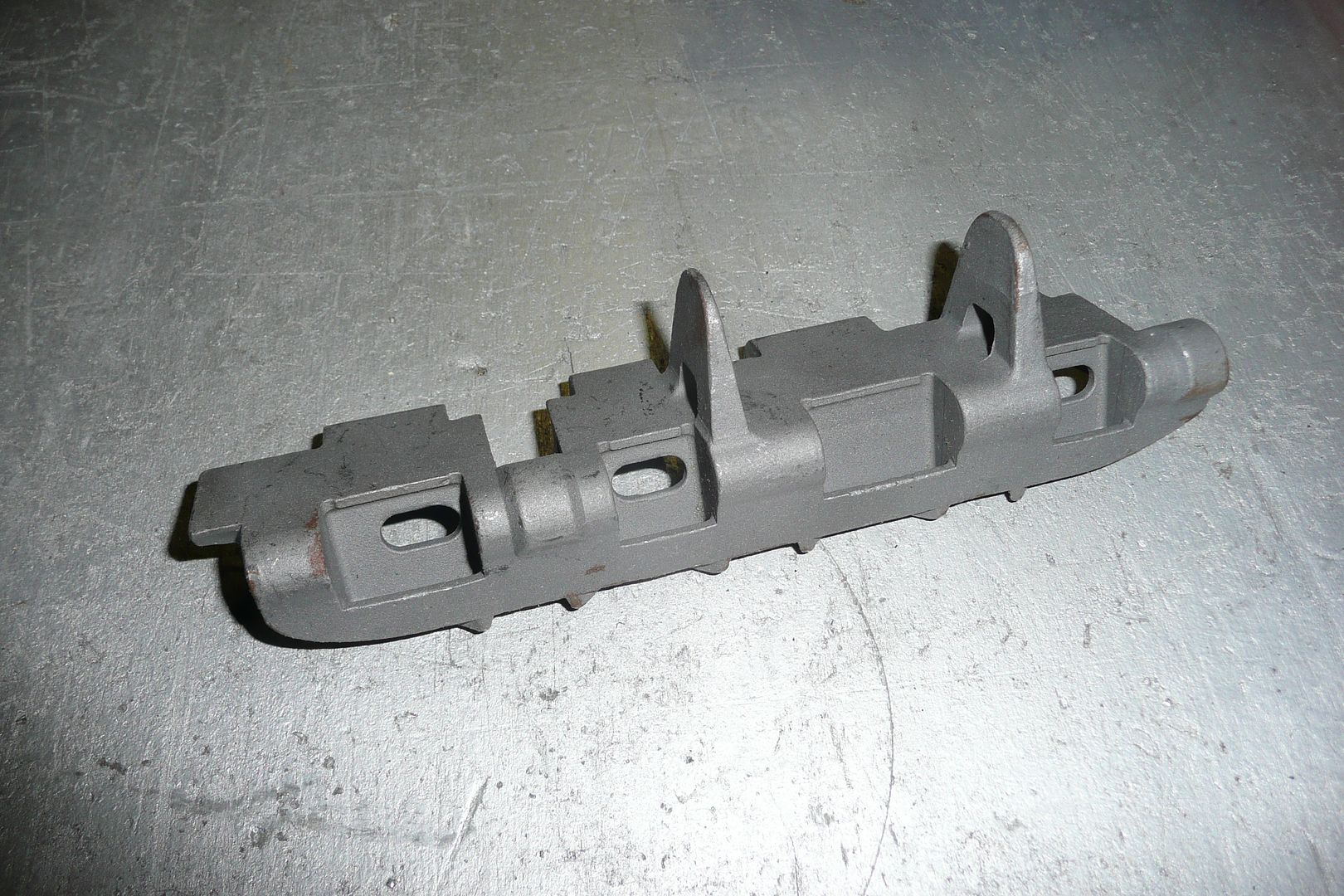

Dopo 4 mesi abbiamo ricevuto questi

da notare la piccola manina di Emiliano

![[SM=g27828]](https://im0.freeforumzone.it/up/0/28/9572832.gif)

Comunque questi erano i campioni per il controllo dimensionale, una volta ricevuto l'ok hanno messo sotto la produzione vera e propria

che ha richiesto circa 5/6 mesi per quando ci sono stati consegnati,

considerando poi che hanno viaggiato dalla Cina per mare in quanto il costo del trasporto era minore.

i campioni inoltre ci sono serviti anche per preparare l'attrezzatura per forare le maglie, in quanto ci sono state fornite prive di fori, in quanto chi hanno detto che non riuscivano a garantire le dimensioni sotto a certi diametri.

La foto dell'attrezzatura non ce l'ho disponibile ma appena reperibile la posterò, o la posterà Emiliano.

Comunque dopo la foratura abbiamo potuto far questo

Una volta forate tutte le maglie, abbiamo voluto far in modo che non si arrugginissero e quindi le abbiamo volute sottoporre a un trattamento di zincatura a freddo.

E' meno resistente della zincatura a caldo, però la questo tipo di zincatura non modifica le dimensioni del pezzo perché lo spessore è di qualche centesimo.

Eccole dopo di ritorno dopo il trattamento

come avevo detto sembravano i cingoli della friumodel

![[SM=g9327]](https://im0.freeforumzone.it/up/0/27/3423009.gif)